چوب پلاست چیست: راهنمای جامع 0 تا 100

چوب پلاست یا چوب پلاستیک که در اصطلاح Wood Plastic Composite (کامپوزیت چوب پلاستیک) یا به اختصار WPC گفته می شود از فیبر چوب و ترموپلاستیک ها ساخته می شود و به عنوان یک متریال مصرفی خاص که در جای خود کارایی مناسبی دارد مورد استفاده قرار می گیرد. چوب پلاست را با نام پلی وود (Polywood) نیز می شناسند که یکی از برندهای معروف و معتبر در این حوزه هست.

چوب پلاست چیست؟

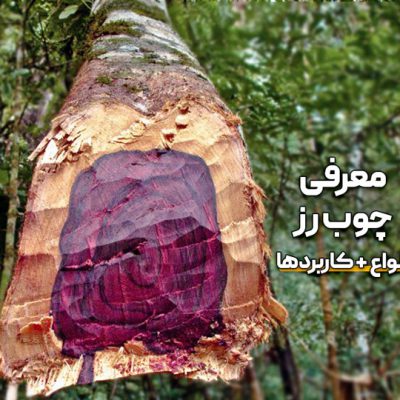

چوب پلاست (wpc) به طور کلی از چوب، ترموپلاستیک ها و یکسری مواد افزودنی تشکیل شده است که هر بخش خود می تواند شامل موارد زیر باشد:

بخش چوب: شامل پودر خاک اره، فیبر چوب و غیره.

ترموپلاستیک ها: عمدتا مواد نو و بازیافتی پلاستیکی مثل پلی اتیلن ها، پلی پروپینیل ها و پلی وینیل کلرایدها (PVC). البته چوب پلاست های پلی اتیلنی متداول تر هستند.

مواد افزودنی: عوامل رنگ دهنده، جفت کننده، تثبیت کننده های یو وی (UV)، فوم کننده ها و روان کننده ها که به حاصل شدن محصول نهایی مطلوب کمک می کنند.

آیا چوب پلاست سازگار با محیط زیست است؟

چوب پلاست از محصولات پسماندی و صد در صد قابل بازیافت حاصله از خود چوب، دور ریزهای چوب، پسماندهای کشاورزی و پسماندهای پلاستیکی به دست می آید. به طور کلی چوب پلاست (چوب پلاستیک) یک محصول دوستدار محیط زیست محسوب می شود. در طی فرآیند تولید چوب پلاست تقریبا تمام مواد ورودی مصرف می شود و پسماند خاصی به جای نمی گذارد. شاید تنها نکته منفی در این زمینه تولید آلاینده هایی نظیر کربن دی اکسید باشد که این مورد به وسیله فیلتر کردن آلاینده های خروجی تا حد زیادی جبران می شود.

آیا به رنگ مخصوص برای چوب پلاست (wpc) نیاز است؟

برخلاف سایر مواد مثل پلای وود (Plywood)، ام دی اف (MDF)، اچ پی ال (HPL) و غیره، چوب پلاست نیازی به محافظت از سطح ندارد و بنابراین در هزینه های پوشش سطح، کارگری و زمان صرفه جویی می شود.

آیا چوب پلاستیک در برابر آتش سوزی مقاوم است؟

تمامی محصولات چوب پلاستیک به خودی خود ضد حریق نیستند. اما معمولا محصولات با کیفیت دارای خاصیت ضد حریق هستند به این معنا که از شعله ور شدن آتش جلوگیری می کنند و خود باعث تشدید آن نمی شوند. از آن جایی که بخش قابل توجهی از کامپوزیت چوب پلاست از پلاستیک ساخته شده است به طور طبیعی میل به آتش سوزی به هنگام حریق در این محصول بالاست. ولی به واسطه مواد افزودنی و استانداردهایی که برای این محصول تعریف شده است این مشکل تا حد زیادی برطرف شده است.

آیا با ابزارهای نجاری می توان با چوب پلاستیک کار کرد؟

با یک محصول باکیفیت چوب پلاستیک می توان به سادگی با ابزارآلات متداول نجاری برای برش، سوراخ کاری، میخ کوبی و سنباده کاری کرد و از این جهت مشکلی وجود ندارد.

مزایای چوب پلاست (چوب پلاستیک) چیست؟

چوب پلاست (wpc) ویژگی های منحصر به فردی دارد که این موارد باعث شده است تا استفاده از آن در جای خود بسیار مفید و کمک کننده باشد. از جمله ویژگی ها و خواص چوب پلاست می توان به موارد زیر اشاره کرد:

- مقاومت در برابر رطوبت

- مقاومت در برابر قارچ و کپک

- مقاومت در برابر ترک خوردگی

- مقاومت در برابر موریانه ها و حشرات

- دوستدار محیط زیست و ایمن

- قابلیت بازیابی و بازیافت

- قابلیت شستشو با مواد شوینده

- امکان مقاومت در برابر اسیدها

- عایق صدا و حرارتی

- خاصیت آنتی باکتریال

- امکان مقاومت در برابر خط و خش

- امکان مقاومت در برابر آتش سوزی

- مقاومت در برابر لغزش

- امکان مقاومت در برابر اشعه یو وی (UV)

- سازگاری با شرایط آب و هوایی مختلف

- بدون نیاز به پوشش رنگ

- دارای عمر مفید حدود سی سال

البته نکته حائز اهمیت این است که تمامی تولید کنندگان و برندهای موجود چوب پلاست لزوما تمام این استانداردها و کیفیت لازم را ندارند و باید در هنگام خرید به این موضوع توجه داشت و با درخواست از فروشنده وجود آیتم های بالا را در محصول بررسی کرد.

معایب چوب پلاست (چوب پلاستیک) چیست؟

از جمله معایب چوب پلاستیک این است که مثل چوب خالص و طبیعی نیست و آن حسی که چوب به عنوان یک موجود زنده دارد و به اطراف خود القا می کند را ندارد. به خصوص رگه های طبیعی که در چوب وجود دارد در چوب پلاستیک یافت نمی شود.

هم چنین چوب پلاست نسبت به چوب در برابر تغییرات دمایی زیاد کمی ضعف دارد و اگر محصول با کیفیت لازم ساخته نشده باشد می تواند بعدا اشکالات زیادی ایجاد کند.

خواص فیزیکی و مکانیکی چوب پلاست:

چوب پلاستیک به واسطه خواص فیزیکی و مکانیکی منحصر به فردی که دارد می تواند در جای خود بسیار کارآمد باشد. در بخش زیر در وودیانو به بررسی خواص فیزیکی و مکانیکی چوب پلاست می پردازیم.

خواص فیزیکی چوب پلاست:

به خاطر ساختار ذاتی چوب پلاست که از چوب و پلاستیک تشکیل شده است، جذب آب بسیار کمی دارد و همین موضوع باعث شده است تا وقتی در معرض محیط های آبی قرار بگیرد تورم و باد کردگی ایجاد نشود. بنابراین به خاطر این خاصیت از چوب پلاست در محیط های در معرض آب و رطوبت مثل حمام، دستشویی و آشپزخانه استفاده می شود. هم چنین چوب پلاست انعطاف خوبی داشته و دوام بالایی دارد.

خواص مکانیکی چوب پلاست:

در بخش زیر برخی از خواص مکانیکی مهم چوب پلاست ارائه شده است.

مقاومت برشی: حدود 27 مگاپاسکال

مقاومت خمشی: حدود 40 مگاپاسکال

از این رو می توان گفت چوب پلاستیک مقاومت خوبی در حوزه های مختلف دارد. وودپلاستیک (چوب پلاست) هم چنین مقاومت خزشی خوبی از خود نشان می دهد و استفاده از مواد جفت کننده (coupling agents) در طی ساخت آن نیز به بهتر چسبیده شدن آن به چسب ها کمک می کند. از آنجایی که چوب پلاستیک هیچ آبی جذب نمی کند بنابراین خبری از ترک خوردگی هم نخواهد بود. صفحات چوب پلاستیک امروزه به خاطر مقاومت در برابر جذب آب در کنار استخرهای شنا بسیار مورد استفاده قرار می گیرند.

مدول الاستیسیته پایین:

صفحات چوب پلاست (wpc) مدول الاستیسیته بسیار پایینی دارند که در حدود یک دهم چوب است. بنابراین محصولات ساخته شده با چوب پلاست می توانند به شکل ها و فرم های مختلفی درآیند که این موضوع انعطاف بالایی به هنگام طراحی محصولات با چوب پلاست به دست می دهد. این موضوع به خاطر وجود محتوی و درصد بالای پلاستیک در درون چوب پلاست است.

صفحات چوب پلاستیک مقاومت تنشی و ممان اینرسی بالا و مدول الاستیسیته پایینی دارند و از این رو می توانند به عنوان یک متریال ایده آل در جای خود مورد استفاده قرار بگیرند.

مطالبی که پیشنهاد می کنیم ببینید:

کاربردهای چوب پلاست چیست؟

ویژگی ها و خواصی که در بالا به آن ها اشاره شد همگی باعث شده است تا از چوب پلاستیک در موارد مختلف و متنوعی استفاده شود و به عنوان یک متریال شناخته شده در صنایع مورد استفاده قرار گیرد.

- کفپوش چوب پلاست

- نمای ساختمان چوب پلاست

- دیوارپوش چوب پلاست

- پرگولا چوب پلاست

- آلاچیق چوب پلاست

- نرده چوب پلاست

- گلدان چوب پلاست

- نیمکت چوب پلاست

- سقف کاذب چوب پلاست

- پارتیشن چوب پلاست

- لوور چوب پلاست

- چارچوب های چوب پلاست

در ویدیوی زیر می توانید با برخی از موارد کاربرد چوب پلاستیک آشنا شوید:

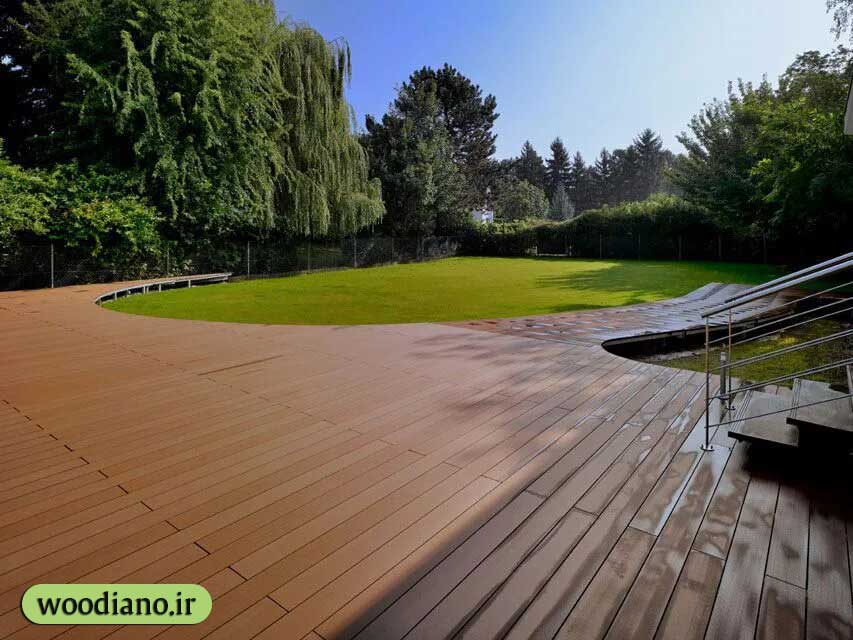

کفپوش چوب پلاست:

کفپوش ها یکی از موارد استفاده اصلی چوب پلاستیک محسوب می شوند. استفاده از کفپوش های چوب پلاست برای فضای باز یکی از متداول ترین کاربردهای این متریال بوده که به روش های مختلف به کار می رود. استفاده از کفپوش چوب پلاستیک برای دور استخر، محوطه سازی، دکینگ ها، و مسیرها یک گزینه ایده آل محسوب می شود. چرا که اساسا در فضای باز به دلیل در معرض آب و باران بودن فراوان احتمالا پوسیدگی، قارچ گرفتگی، ترک خوردگی و سایر معضلات برای کفپوش های معمول مثل کفپوش چوبی وجود دارد. اما کفپوش های چوب پلاستیک (wpc) به خاطر مقاومت بالا در برابر آب، آفتاب، قارچ و کپک و ترک خوردگی چنین مشکلاتی را در پی نخواهند داشت. کفپوش های چوب پلاست علاوه بر مقاومت در برابر آب، به خاطر مقاومت در برابر لغزش و سر خوردگی بالایی که دارند برای استفاده دور استخر یک گزینه بی جایگزین به شمار می آیند.

ضمنا سهولت در تمیزکاری کفپوش های چوب پلاست با آب و مواد شوینده نیز یکی دیگر از عوامل تاثیرگذار و مثبت در انتخاب این متریال برای موارد کاربرد این چنینی است.

اما یکی از نکاتی که در هنگام استفاده از کفپوش چوب پلاستیک باید مورد توجه قرار بگیرد این است که اکثر این نوع از کفپوش ها معمولا خیلی زود درخشندگی و شفافیت اولیه خود را از دست می دهند که برای حصول شفافیت اولیه باید مجددا با آب و مواد شوینده تمیز گردد. البته در انواع با کیفیت چوب پلاست این موضوع کمتر مشاهده می شود.

یکی دیگر از دلایل انتخاب کف پوش های چوب پلاست هزینه های نگهداری پایین آن در مقایسه با سایر موارد جایگزین است. چون که اساسا کفپوش های wpc به مواد پوششی و رنگ های محافظتی نیاز ندارند و تنها با یک شستشوی ساده می توان آن را به حالت ایده آل قبلی برگرداند. اما در کفپوش های ترمو وود یا چوبی باید به صورت مداوم و به دقت نگهداری صورت پذیرد تا کفپوش کیفیت اولیه خود را حفظ کند. بنابراین هزینه های مربوط به رنگ کاری و پولیش کاری در کفپوش های چوب پلاست وجود نخواهد داشت.

همان طور که اشاره شد کفپوش ها باید مقاومت خوبی در برابر خورشید و اشعه یو وی (UV) داشته باشند تا در اثر گذر زمان و تابش نور آفتاب دچار فرسودگی و آسیب نشود. از همین رو انتخاب کفپوش های چوب پلاستیک که مقاومت خوبی در برابر اشعه UV دارند می تواند یک گزینه ایده آل برای این منظور باشد.

هم چنین باید دقت شود که کفپوش های چوب پلاست خریداری شده باید استاندارد بوده و پایداری ابعادی خوبی داشته باشند به این معنا که با تغییرات شرایط محیطی به سادگی تغییر اندازه و ابعاد ندهند.

از دیگر موارد استفاده چوب پلاستیک می توان در کف بالکن ها، کف تراس ها، کف روف گاردن و حتی اسکله ها اشاره کرد. استفاده از کف بالکن، کف تراس و کف روف گاردن چوب پلاست از آن جهت اهمیت دارد که مثل فضای باز در معرض آب، باد، آفتاب و تغییرات دمایی هستند. ویدیوی زیر نمونه ای از کاربرد کف پوش های چوب پلاستیک را نشان می دهد:

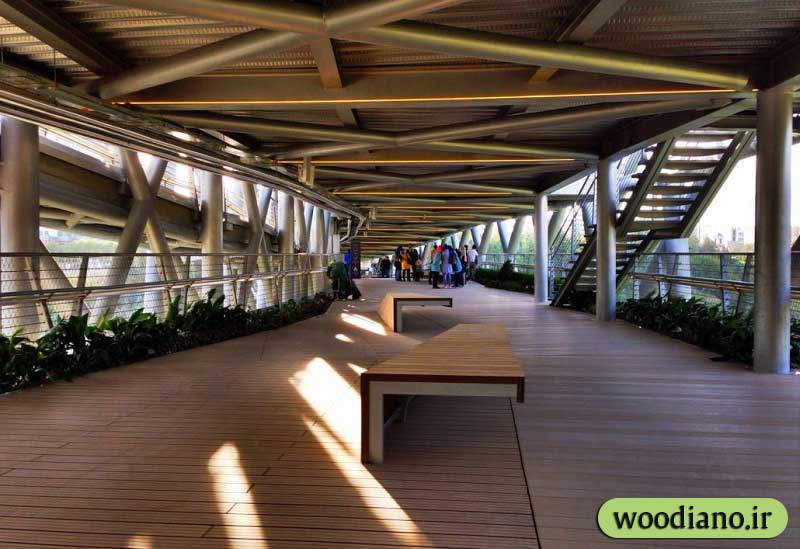

استفاده از چوب پلاستیک و کفپوش های wpc علاوه بر منازل در پروژه های شهری نیز مورد استفاده قرار می گیرد. به عنوان مثال کف پوش چوب پلاست پل طبیعت تهران از جمله نمونه های معروف کاربرد این متریال در پروژه های شهری است.

نمونه هایی از کفپوش های ساخته شده از چوب پلاست را می توانید در بخش زیر ببینید:

نمای ساختمان چوب پلاست:

یکی دیگر از موارد کاربرد کامپوزیت چوب پلاستیک یا همان wpc استفاده در نمای ساختمان ها است. نما ساختمان چوب پلاست به دلیل مقاومت بالایی که در برابر شرایط جوی منطبق با فضای باز دارد همواره یکی از گزینه های مناسب برای این منظور است. نمای ساختمان با چوب پلاست اگرچه زیبایی و حس طبیعی چوب را نمی دهد ولی به خاطر مقاومت بالا در برابر رطوبت، آفتاب، ترک خوردگی، قارچ و غیره یک گزینه بی دردسر محسوب می شود. نمونه هایی از نماهای ساختمان ساخته شده از چوب پلاستیک را می توانید در بخش زیر ببینید:

دیوارپوش چوب پلاست:

استفاده از دیوارپوش های چوبی در اماکن و فضاهای مختلف از جمله داخل ساختمان، رستوران ها، کافی شاپ ها، مراکز تجاری، اداری و غیره کاربرد فراوانی دارد. امروزه با حضور متریال مقاومی مثل چوب پلاست (وودپلاست) این ماده نیز به گزینه های قابل اجرا برای این مورد اضافه شده است. نمونه ای از دیوارپوش های ساخته شده از چوب پلاست را می توانید در بخش زیر ببینید:

پرگولا چوب پلاست:

پرگولا (Pergola) انواع مختلفی دارد که بسته به نوع جنس و متریال آن دسته بندی می شود. پرگولا چوبی، پرگولا فلزی، پرگولا ترمو وود و پرگولا چوب پلاست از مهم ترین انواع این سازه به شمار می روند. معمولا از پرگولا به عنوان سایبان و یا سازه ای برای ایجاد فضای سبز استفاده می شود. شاید زیباترین نوع پرگولا را بتوان پرگولای چوبی دانست که البته متداول ترین نوع آن هم می باشد. اما پرگولای چوب پلاستیک باز هم به دلیل مقاومت بالا در برای شرایط جوی فضای باز یک گزینه نسبتا ایده آل محسوب می شود. نمونه هایی از پرگولای ساخته شده از چوب پلاستیک را می توانید در بخش زیر ببینید:

آلاچیق چوب پلاست:

آلاچیق ها هم مانند پرگولا به شکل ها و جنس های مختلفی وجود دارند که از آن جمله می توان به آلاچیق چوبی، آلاچیق فلزی، آلاچیق ترمو وود و آلاچیق چوب پلاست اشاره کرد. استفاده از آلاچیق های wpc به خاطر مقاومت خوب در برابر آب و آفتاب می تواند به عنوان یک گزینه مناسب انتخاب شود. ولی همان طور که می دانید حس و حال یک آلاچیق چوبی زیبا به هیچ عنوان قابل مقایسه با آلاچیق های دیگر به خصوص آلاچیق های فلزی نیست و نخواهد بود. مزیت آلاچیق چوب پلاست به نگهداری آسان و مقاومت خوبش در برابر شرایط جوی است ولی این بدان معنا نیست که یک آلاچیق چوبی به سادگی دچار تخریب و فرسودگی شود. اگر در آلاچیق های چوبی از رنگ های پوششی مناسب چوب استفاده شود و به صورت دوره ای تجدید رنگ انجام شود آنگاه طول عمر بسیار خوب و قابل توجه ای پیدا خواهند کرد. بنابراین استفاده از پرگولا یا آلاچیق ساخته شده از چوب پلاست همان طور که اشاره شد تنها یک انتخاب است که دردسرهای کمتری از بابت نگهداری دارد و نمی توان آن را جایگزین همیشگی و قطعی آلاچیق های چوبی دانست. نمونه هایی از آلاچیق های ساخته شده از چوب پلاستیک را می توانید در بخش زیر ببینید:

نرده چوب پلاست:

نرده های چوب پلاست یکی دیگر از کاربردهای چوب پلاستیک به شمار می رود که اتفاقا یکی از گزینه های بسیار مناسب برای این کار است. استفاده از نرده های چوب پلاست به دلیل دوام و کارایی بهتری که دارند برای تراس ها، بالکن ها، محوطه فضای سبز و هر جایی که به حصار کشی نیاز باشد مناسب خواهد بود. نمونه هایی از نرده های ساخته شده از چوب پلاستیک را می توانید در بخش زیر ببینید:

گلدان چوب پلاست:

امروزه استفاده از گلدان هایی غیر از گلدان های معمول که از جنس پلاستیک، سفال یا شیشه هستند متداول شده است. از جمله این گلدان ها می توان به گلدان های چوب پلاست و گلدان های چوبی اشاره کرد.

گلدان های چوبی زیبایی و حس بهتری نسبت به گلدان های پلاستیکی دارند. اما تنها معضل گلدان های چوبی را می توان به مقاومت کمتر آن ها در برابر آب و رطوبت دانست. گلدان ها و فلاورباکس های چوب پلاست به دلیل مقاومت در برابر آب و رطوبت و نزدیکی به حالت چوبی این نقیصه را برطرف کرده اند و به عنوان یک گزینه ایده آل در این زمینه مطرح شده اند. نمونه هایی از گلدان های چوب پلاستیک و فلاورباکس های چوب پلاستیک را می توانید در بخش زیر ببینید:

نیمکت چوب پلاست:

همان طور که می دانید نیمکت ها و میزهای چوبی و فلزی بخش عظیمی از صنعت میز و نیکمت را به خود اختصاص داده اند. نیمکت های فلزی معمولا در فضاهای باز بیشتر مورد استفاده قرار می گیرند چون در حالت کلی مقاومت بالاتری نسبت به نیمکت های چوبی دارند. اما با همه این شرایط از نیمکت های چوبی به دلیل زیبایی و جذابیت بیشتری که دارند نیز استفاده می شود. نیمکت های چوب پلاستیک که ترکیبی از نمای چوب و مقاومت پلاستیک در برابر رطوبت هستند در اینجا می توانند مفید و کاربردی باشند. نمونه هایی از نیمکت های ساخته شده از چوب پلاستیک را می توانید در بخش زیر ببینید:

سقف کاذب چوب پلاست:

از جمله کاربردهای جدید چوب پلاستیک را می توان در ایجاد سقف کاذب با چوب پلاست دانست. استفاده از سقف کاذب چوب پلاست در مراکز عمومی و تفریحی مانند رستوران ها، کافه ها، مراکز خرید و تفریحی می تواند به عنوان یک گزینه ایده آل و جذاب مورد توجه قرار بگیرد. نمونه ای از سقف کادذب های ساخته شده از چوب پلاستیک را می توانید در بخش زیر ببینید:

پارتیشن چوب پلاست:

پارتیشن ها معمولا برای جداسازی و قسمت بندی بخش های مختلف یک فضا مورد استفاده قرار می گیرند. پارتیشن های چوب پلاست از جمله محصولات تولیدی حاصله از کامپوزیت چوب پلاستیک (wpc) است که می تواند برای پارتیشن بندی فضای ادارات، مراکز آموزشی و غیره مورد استفاده قرار گیرند. نمونه ای از پارتیشن های ساخته شده از چوب پلاستیکیک را می توانید در بخش زیر ببینید:

لوور چوب پلاست:

لوور، نوعی سایه بان است که به منظور شکست شدت نور خورشید و همچنین کاهش حرارت در مناطق گرم مورد استفاده قرار می گیرد. لوورها کاربرد معماری و تاسیساتی دارند و معمولا از آلومینیوم و آهن ساخته می شوند. اما یک نوع جدید از لوورها می توان به لوور چوب پلاستیک اشاره کرده که نمونه هایی از آن را در بخش زیر می بینید:

چارچوب های چوب پلاست:

چارچوب های درب و پنجره از مواد مختلفی ساخته می شوند که انواع متداول آن از نوع فلزی، چوبی و یو پی وی سی است. چارچوب های درب و پنجره چوب پلاستیک هم به عنوان یکی دیگر از انواع متریال مورد استفاده در این بخش در حال استفاده است. البته لازم به ذکر است که درب های چوب پلاستیک هم وجود دارند که مزایا و معایب مربوط به خود را دارند. نمونه هایی از چارچوب های درب و پنجره های ساخته شده از چوب پلاستیک را می توانید در بخش زیر ببینید:

فرآیند تولید چوب پلاست چگونه است؟

چوب پلاستیک (wood plastic composite) را می توان به روش های مختلفی تولید کرد که از جمله این روش ها عبارتند از:

- تولید چوب پلاست به روش اکستروژن (Extrusion)

- تولید چوب پلاست به روش قالب گیری تزریقی (Injection Molding)

- تولید چوب پلاست به روش قالب گیری فشاری (Compression Molding)

- تولید چوب پلاست به روش قالب گیری صفحه ای (Plate Molding)

- تولید چوب پلاست به روش پالتروژن (Pultrusion)

- تولید چوب پلاست به روش تف جوشی لیزری (laser Sintering)

- تولید چوب پلاست به روش مدلسازی مقدار ماده سوختنی (Fused Layer Modeling)

از بین روش های بالا دو روش آخر روش های جدید محسوب می شوند که به تازگی در جهان مورد استفاده قرار گرفته اند. اما متداول ترین روش تولید چوب پلاست، تولید چوب پلاست به روش اکستروژن (Extrusion) است که در بخش زیر به طور خلاصه شیوه کار آن توضیح داده شده است.

تولید چوب پلاست به روش اکستروژن:

در این روش، دستگاه اکسترودر (Extruder) بخش اصلی سیستم تولید پروفیل چوب پلاست (wpc profile) محسوب می شود. هدف اصلی این دستگاه ذوب کردن پلیمرها (ترموپلاستیک ها) و ترکیب کردن پلیمر، چوب و مواد افزودنی در فرآیند است که اصطلاحا به آن کامپاندینگ (Compounding) می گویند.

شیوه کار در این روش به این صورت است که مواد اولیه در ابتدا با هم ترکیب شده و با عبور از دستگاه اکسترودر و قالب های مخصوص آن به صورت پروفیل های چوب پلاست از دستگاه خارج می شود. در مرحله بعد نوبت به خنک سازی و شستشو پروفیل ها با آب و جریان هوا است. سپس پروفیل ها به ابعاد و اندازه های مختلف مورد نیاز برش کاری می شوند تا مطابق نیاز مشتریان درآیند. ویدیوی زیر مراحل کار را به شکل بهتری توضیح می دهد:

به طور کلی چهار نوع اصلی از سیستم های اکستروژن وجود دارد که عبارتند از:

- تک ماردون یا تک پیچ (Single Screw)

- دو ماردون با چرخش هم جهت (Co-rotating Twin Screw)

- دو ماردون با چرخش خلاف جهت (Counter-rotating Twin Screw)

- سیستم وودترودر (Woodtruder)

نوع اکستروژن و تعداد و نحوه عملکرد پیچ های (ماردون های) اکسترودر در میزان و شیوه اختلاط مواد تاثیرگذار است. سیستم های تک ماردونه عملکرد ضعیف تری نسبت به سیستم های با ماردون های پیشرفته تر دارند.

سیستم تک ماردونه (Single Screw):

اکسترودر تک ماردونه کامپوزیت فیبر ساده ترین سیستم تولید پروفیل های چوب پلاست (wpc) است. سیستم از بخش های ذوب کردن، اندازه کردن و یک بخش منفذدار برای تخلیه مواد فرار تشکیل می شود. مواد حاصله از اکسترودر تک ماردونه پلت های پلیمری پر شده با فیبر را پیش ترکیب می کند. در این مرحله ممکن است به یک خشک کن برای خشک کردن پلت ها نیاز باشد. روش ورود مواد به وسیله نیروی جاذبه اتفاق می افتد و مکانیزم ذوب کردن/اختلاط توسط حرارت محفظه و تنش ماردون خواهد بود. مزایای اکسترودر تک ماردونه تکنولوژی آزموده شده و کمترین سرمایه اولیه مورد نیاز است. از جمله معایب این سیستم هزینه بالای مواد اولیه، نرخ خروجی کمتر، نیاز به سیستم خشک کن، احتمال بالاتر تجزیه دمایی فیبر چوب، سرعت چرخش ماردون بالا و احتمال سوختگی نوک ماردون، و عدم توانایی در حفظ دمای ذوب در فشار بالاتر است.

سیستم دو ماردون با چرخش خلاف جهت (Counter-rotating Twin Screw):

سیستم اکسترودر دو ماردونه با چرخش خلاف جهت در موارد زیر به کار برده می شود: هنگام استفاده از پلیمرهای حساس به دما مانند پی وی سی (PVC)، اکستروژن دمای پایین برای فیبرها و فوم ها، مواد غیرکامپاندی مثل پودر، موادی که تزریق آن ها به عنوان خوراک دشوار است، و آن دسته از موادی که نیاز به گازربایی یا Degassing (حذف گاز از مایعات) دارند. سیستم دو ماردونه با چرخش خلاف جهت می تواند آرایش ماردون موازی یا مخروطی داشته باشد. فیبر چوب و پلیمر تقریبا به یک اندازه اند (معمولا بین 250 تا 400 میکرون). جداسازی مواد عبارت است از خشک کردن فیبر و سپس اختلاط با شدت بالا با پلیمر و مواد افزودنی. روش ورود خوراک معمولا توسط دستگاه Crammer Feeder است. مکانیزم ذوب/اختلاط به وسیله گرمای محفظه و اختلاط ماردون است. دفع رطوبت توسط دریچه خلا انجام می شود. مزایای سیستم اکسترودر دو ماردونه با چرخش خلاف جهت، سرعت پایین ماردون، تنش اختلاط پایین، و تکنولوژی آزموده شده آن است. از معایب این روش می توان به نیاز به سیستم خشک کردن، نیاز به سیستم کوچک شده برای ورود مواد، نیاز به سیستم پیش اختلاط، و تاثیرگذاری انتقال مواد بر نسبت ترکیب خوراک اشاره کرد.

سیستم ترکیبی دو ماردون با چرخش هم جهت و تک ماردون ذوب داغ:

از سیستم ترکیبی دو ماردون با چرخش هم جهت و تک ماردون ذوب داغ می توان برای تولید پروفیل های چوب پلاست استفاده نمود. در این حالت، یک اکسترودر دو ماردونه با چرخش هم جهت با نسبت طول به قطر 40 به 1 با یک اکسترودر تک ماردونه ذوب داغ با نسبت طول به قطر 10 به 1 جفت می شود. مواد این سیستم عبارت است از فیبر چوب با محتوی رطوبت محیط (بین 5 تا 8 درصد)، پلیمر و مواد افزودنی در حالت معمول خودشان. در این حالت نیاز به هیچ پیش آماده سازی مواد مانند پیش اختلاط ترکیبات وجود ندارد. مکانیزم ذوب/اختلاط شامل گرمای محفظه، سرعت ماردون، و اختلاط ماردون است. دفع رطوبت به وسیله دریچه های خلا و اتمسفری انجام می شود. از مزایای این روش می توان به موارد زیر اشاره کرد: توانایی فرآوری چوب در محتوی رطوبت محیط به طوری که اکسترودر برای خشک کردن فیبر نیازی به عملیات خشک کردن و پیش اختلاط نخواهد داشت؛ و هم چنین اختلاط خوب فیبر و پلیمر با هم. از معایب این روش می توان به نیاز به سیستم های خوراک دهی جنبی، سرعت ماردون بالا، عدم خنک سازی ماردون (احتمال سوختگی)، عدم توانایی در پایین نگه داشتن دمای ذوب در فشارهای بالا، و ذوب شدن همزمان پلیمر با فیبر (احتمال سوختگی و سخت تر شدن خروجی) اشاره کرد.

سیستم وودترودر (Woodtruder):

سیستم وودترودر (Woodtruder) شامل یک اکسترودر دو ماردونه با چرخش خلاف جهت با نسبت طول به قطر 28 به 1 و یک اکسترودر تک ماردونه 75 میلی متری، یک واحد اختلاط، سیستم کنترل اختلاط کامپیوتری، قالب فشاری، محفظه خنک سازی اسپری، قالب برش متحرک، و میز است. وقتی فرآیند آغاز می شود، آرد چوب محتوی رطوبت محیط وارد بخش خوراک فیبر شده و توسط دو ماردون خشک می شود. ضمنا، جدای از فیبر، پلاستیک ها هم ذوب می شوند. مکانیزم ذوب/اختلاط شامل گرمای محفظه و اختلاط ماردون است. جداسازی چوب انتقالی و پلاستیک در حال ذوب این اطمینان را می بخشد که فیبر در طی ذوب شدن پلاستیک نمی سوزد و آن پلاستیک ذوب شده از فیبرها به صورت محفظه وار محافظت می کند. سپس این مواد با هم ترکیب می شوند و رطوبت یا مواد فرار باقی مانده به وسیله دریچه خلا دفع می شوند. از مزایای این سیستم این است که آرد چوب و مواد افزودنی همگی در حالت طبیعی خود قرار دارند و نیازی به هیچ گونه پیش آماده سازی مواد نیست. روش ورود مواد از طریق نیروی وزن شان است. مزایای این روش عبارت است از توانایی فرآوری فیبر در محتوی رطوبت محیط (5 تا 8 درصد)، فرآیند مجزای ذوب پلیمر، اختلاط مناسب پلیمر و فیبر، خنک سازی پیچ در دو ماردون، توانایی حفظ دمای ذوب پایین در فشارهای بالا، تخلیه بهتر، حذف تجهیزات مربوط به خشک کردن، کاهش اندازه و پیش اختلاط مجزا، سیستم کنترل فرآیند یکپارچه فوق منعطف برای واحدهای عملیاتی اکسترودر و ورود مواد. از جمله معایب آن نیز می توان به این موارد اشاره کرد: توان عملیاتی پایین تر، هزینه های سرمایه ای بالاتر، و استفاده از اکسترودر اصلی به عنوان خشک کن که بهینه ترین حالت ممکن برای فرآوری آرد چوب خشک نیست.

مواد افزودنی به چوب پلاست چیست و چه نقشی دارد؟

تولید چوب پلاست یک فرآیند ساده و بدون دردسر نیست. عمده مشکلات آن وابسته به مشکلات به هم چسبندگی است که به دلیل عدم سازگاری بین چوب قطبی و پلاستیک که غیر قطبی است ایجاد می شود. هم چنین مشکلات ناشی از افزایش دما و فشار در اکسترودر از دیگر مشکلات آن است. به همین علت بهره گیری از افزودنی های مختلف در فرمولاسیون چوب پلاست می تواند باعث بهبود خواص فیزیکی، مکانیکی و شیمیایی کامپوزیت چوب پلاستیک شود و استفاده از آن را در صنایع مختلف بیشتر از قبل کند.

مواد افزودنی جز مواد اولیه نسبتا مهم در ساخت کامپوزیت های چوب پلاستیک هستند که به دلایل مختلفی می توانند مورد استفاده قرار بگیرند. انواع مواد افزودنی به چوب پلاست عبارتند از روان کننده ها، افزودنی های کنترل تغییر شکل، عوامل جفت کننده، تثبیت کننده ها، پر کننده ها، افزودنی های کاهش دانسیته، بیو اسیدها، رنگ دهنده ها، افزودنی های ظاهری محصول، کندسوز کننده ها، و کاهش دهنده های دود.

یکی از بزرگ ترین مشکلات در ساخت چوب پلاستیک، عدم تماس و برهمکنش مناسب بین پر کننده چوب آب دوست و شبکه پلیمری آب گریز است که منجر به چسبندگی ضعیف و خواص کاهش یافته می شود. به طور کلی قدرت چسبندگی بین دو ماده به مکانیزمی که در سطح تماس رخ می دهد مرتبط است. در سیستم wpc این مکانیزم از نوع نیروهای پراکندگی است و بنابراین انرژی سطوح مواد اثرگذار است و مقدار انرژی تماس بین دو سطح میزان چسبندگی را تعیین می کند.

یکی از مهم ترین افزودنی های مورد استفاده در تولید چوب پلاست عوامل جفت کننده (Coupling agents) نام دارد. استفاده از پلیمر پیوندی انیدرید مالئیک در چوب پلاستیک های پایه پلی الفین یکی از راه های متداول برای اثرگذاری بر برهمکنش سطح تماس و تقویت چسبندگی شبکه فیبری است.

پلی الفین های مالئیکه در حال حاضر اصلی ترین عامل جفت کننده در تولیدات چوب پلاستیک تجاری محسوب می شود. تولید کنندگان چوب پلاست معمولا از 1 تا 5 درصد وزنی پلی الفین های مالئیکه به عنوان عامل جفت کننده در فرمولاسیون خود استفاده می کنند.

در مطالعاتی که به تاثیر مقدار روان کننده ها بر فرآیند و خواص کامپوزیت های چوب و پلی اتیلن های با دانسیته بالا (HDPE) انجام شد به این نتیجه رسیدند که با افزایش مقدار روان کننده، ویسکوزیته ظاهری کاهش می یابد (منبع). مقدار بهینه فیبر چوب، پلی اتیلن با دانسیته بالا (HDPE)، پلی اتیلن انیدرید مالئیک (MAPE)، و روان کننده می تواند به واسطه کاهش ویسکوزیته و حفظ خواص مکانیکی و نرمی سطح باعث سهولت فرآیند شود. از بین انواع روان کننده ها، روان کننده های استری می تواند باعث پراکندگی بهتر ذرات شود و روان سازی بیرونی خوبی ایجاد کند.

بیو اسیدها به منظور کنترل و کاهش رشد قارچ در چوب پلاستیک اضافه می شوند. در مطالعه ای از بیو اسید روی و بیو اسید نقره برای مقایسه میزان تاثیر در جلوگیری از رشد قارچ استفاده شد و نتیجه نشان داد که بیو اسید نقره تاثیری در جلوگیری از رشد قارچ ندارد ولی بیو اسید روی در جلوگیری از رشد قارچ اثرگذار است. در مطالعه ای دیگر مشخص شد که بورات سدیم/کلیسیم به شکل قابل توجه ای بهتر از بورات روی در جلوگیری از رشد قارچ در چوب پلاست اثرگذار است.

همان طور که می دانید اشعه فرابنفش یا UV خورشید می تواند باعث از بین بردن رنگ و تضعیف قدرت مکانیکی چوب پلاستیک شود. برای رفع این مشکل و ایجاد دوام بیشتر از تثبیت کننده هایی نظیر تثبیت کننده های نور آمین ممانعت شده (HALS) و جاذب های فرابنفش (UVA) در کامپوزیت چوب پلاستیک استفاده می شود. تثبیت کننده های نور آمین ممانعت شده دی استر با از بین بردن رادیکال های آزاد تولید شده توسط اشعه فرابنفش، باعث تثبیت رنگ چوب پلاست می شود. هر چقدر وزن مولکولی دی استرها بالاتر باشد، در کامپوزیت ثبات بیشتری خواهد داشت. نتایج مطالعات نشان می دهد که تثبیت کننده های اشعه فرابنفش باعث کاهش تخریب نوری چوب پلاستیک می شود.

کامپوزیت های چوب پلاستیک فومی شده خواص جالب توجه ای نظیر وزن و هزینه کاهش یافته، نسبت قدرت به وزن بیشتر، و شفافیت سطح بالاتر (سطح و گوشه های شفاف تر) دارند. در مطالعه ای از سه عامل فومی کننده شیمیایی (گرماگیر، گرمازا، و گرماگیر/گرمازا) برای افزودن به ترکیب فیبر چوب و گرانول های پلی پروپیلن استفاده شد. نتایج نشان داد که عوامل فومی کننده گرمازا بهترین گزینه برای ایجاد فوم در چوب پلاستیک بوده است.

یکی از نقاط ضعف اصلی چوب پلاستیک قابلیت اشتعال بالای آن است. بنابراین بهبود مقاومت آن در برابر شعله می تواند باعث توسعه استفاده از آن در مصارف دیگر خواهد شد. مقاومت در برابر آتش در چوب پلاستیک ها اهمیت بالایی دارد چرا که از این ماده در مصارف ساختمانی و وسایل تولیدی استفاده می شود. برای درک بهتر رفتار کندسوز کننده ها در عملکرد کامپوزیت چوب پلاستیک، پنج سیستم کندسوز کننده (دی کربوفرومدیفنیل اکسید، منیزیم هیدروکسید، بورات روی، ملامین فسفات، و آمونیوم پلی فسفات) مورد بررسی قرار گرفتند. تمامی این پنچ عامل باعث بهبود عملکرد چوب پلاست در برابر آتش سوزی شدند. نکته جالب توجه اینجاست که اضافه کردن آرد چوب به تنهایی نیز باعث بهبود عملکرد مقاومت در برابر آتش سوزی چوب پلاستیک گردید.

ضمنا به واسطه افزودن مواد رنگی افزودنی به چوب پلاستیک، رنگ بندی های مختلفی از آن وجود دارد که نمونه ای از آن ها را می توانید در ویدیوی زیر ببینید:

استانداردهای ساخت چوب پلاست چیست؟

منظور از استاندارد یکسری دستورالعمل و آزمایش است که با پیروی از آن می توان محصولی در کلاس جهانی داشت. البته استانداردها دو نوع هستند: یک نوع استانداردهای بین المللی که در تمام دنیا مورد استفاده قرار می گیرند و معتبرند و دیگری استانداردهای ملی که مختص هر کشور است. اما برای تولید چوب پلاست استانداردهای خارجی متعددی وجود دارد که هریک به منظوری مورد استفاده قرار می گیرند. سازمان استاندار ایران هم یک استاندارد ملی تحت عنوان استاندارد ملی ایران به شماره 19905 وضع نموده است که اجرا و پیروی از آن برای تولیدکنندگان داخلی چوب پلاستیک الزامی نیست ولی داشتن این استاندارد یک مزیت به حساب می آید.

از جمله استانداردهای تولید چوب پلاستیک می توان به موارد زیر اشاره کرد:

- مقاومت نسبت به آتش سوزی

- مقاومت نسبت به سایش

- مقاومت نسبت به لغزش

- مقاومت خمشی

- مقاومت فشاری

- مقاومت به سایش

- کنترل ابعاد و اندازه ها

- کنترل دانسیته

- کنترل میزان رطوبت

- مقاومت در برابر آب جوش

- مقاومت در برابر تغییر شکل حرارتی

- مقاومت نسبت به کهنه شدن

- مقاومت نسبت به پوسیدگی

- مقاومت نسبت به قارچ ها

- مقاومت نسبت به مواد شیمیایی

- مقاومت نسبت به موریانه ها و حشرات

- مقاومت نسبت به اشعه فرابنفش (UV)

- مقاومت در برابر تورم

- مقاومت نسبت به ضربه

- کنترل صافی سطح

- و …

لیستی از استانداردهای چوب پلاستیک را می توانید در بخش زیر ببینید:

ASTM – ASTM D9 – ASTM D143 – ASTM D792 – ASTM D883 – ASTM D1037 – ASTM D1038 – ASTM D1413 – ASTM D1554 – ASTM D1761 – ASTM D1929 – ASTM D2017 – ASTM D2047 – ASTM D2394 – ASTM D2395 – ASTM D2481 – ASTM D2565 – ASTM D2915 – ASTM D3345 – ASTM D4000 – ASTM D4060 – ASTM D4092 – ASTM D4442 -ASTM D4495 – ASTM D4761 – ASTM D5379 – ASTM D5456 – ASTM D5764 – ASTM D6109 – ASTM D6341 – ASTM D6662 – ASTM E84 – ASTM E108 – ASTM E661 – ASTM E1354 – ASTM F1679 – ASTM G154 – EN 15534-1 – EN 1183-1 – ASTM D7031 – EN 317 – ASTM D703 – EN 15534-1 – ISO 11998 – EN 12667 – ISO 11359 – ASTM D696 – EN 13442.

هر تولید کننده بسته به سطح کیفی که مد نظر دارد می تواند از تعدادی از این استانداردها استفاده کرده تا محصولی با کیفیت تر و مرغوب تر نسبت به رقبا تولید کند.

اجرا و نصب چوب پلاست چگونه است؟

به طور کلی نصب و اجرای چوب پلاست کار چندان دشواری نیست و با یادگیری اصول و نکات فنی لازم می توان به سادگی این کار را انجام داد. مهم ترین نکته برای شروع نصب چوب پلاست آماده سازی زیر سازی کار است. به عبارتی دیگر، اجرای زیر سازی یا شاسی کشی به منظور نصب چوب پلاست جهت نصب پروفیل ها. می توان از پروفیل های چوبی، پروفیل های فلزی و حتی پروفیل های از جنس چوب پلاست برای ایجاد زیرسازی استفاده کرد. رنگ زدن پروفیل های فلزی به منظور جلوگیری از زنگ زدن زیرسازی از نکاتی مهمی است که حتما باید مورد توجه قرار گیرد.

اگر کف کار یکدست بوده و بدون اختلاف ارتفاع باشد آن گاه فقط کافیست پروفیل ها در جهت عمود بر نصب پروفیل های چوب پلاستیک نصب شوند. اما اگر کف کار یکدست نباشد باید از سیستم کف سازی کاذب جهت یکدست کردن شیب کف استفاده کرد.

بهتر است پروفیل های زیرسازی در فاصله 30 تا 35 سانتی متری از هم قرار گیرند. البته این موضوع بستگی به کاربری آن مکان دارد. به عنوان مثال اگر قرار است از آن در اماکن شلوغ و توریستی استفاده شود بهتر است این فاصله را به زیر 25 سانتی متر کاهش داد. وقتی دو پروفیل چوب پلاستیک را در کنار هم قرار می دهید حدود 1 سانتی متر بین آن ها فاصله دهید تا در اثر انبساط و انقباض مشکلی پیش نیاید. بهتر است در کل کار حدود یک درصد شیب ایجاد کنید تا اگر آبی روی کف باقی ماند به واسطه این شیب به آرامی خارج شود.

اولین پروفیل را روی زیرسازی با پیچ و دریل نصب کنید. سپس از گیره های مخصوص نصب محصول استفاده کنید و به همین ترتیب ادامه مراحل نصب را انجام دهید. دقت کنید که از پیچ های ضد زنگ استفاده کنید تا به مرور زمان خوردگی ایجاد نشود.

ویدیو زیر مراحل نصب را به خوبی نشان می دهد:

تولید کنندگان چوب پلاست در ایران:

جدای از برندهای معروف چوب پلاست موجود، در داخل کشور نیز اقدامات خوبی در این زمینه انجام پذیرفته است و تولیدکنندگان زیادی در حال ساخت چوب پلاست در ایران هستند. البته کیفیت تمامی شرکت ها بالا نیست ولی در این بین برخی شرکت ها سعی داشته اند تا با ارائه محصولات و خدمات با کیفیت خود را در این بازار جای دهند. از جمله تولید کنندگان چوب پلاستیک در ایران می توان به برندهای زیر اشاره کرد (وودیانو کیفیت این شرکت ها را تایید یا تکذیب نمی کند و این شرکت ها صرفا جهت معرفی می باشند):

- شرکت چوب پلاست ون وود

- شرکت چوب پلاست پلاستو وود

- شرکت چوب پلاست نِست

- شرکت چوب پلاست دایاکس

- شرکت چوب پلاست نات وود

- شرکت چوب پلاست دکو وود

بعضی از شرکت ها تولید کننده نیستند ولی در زمینه فروش چوب پلاستیک مشغول فعالیت هستند که از این جمله می توان به موارد زیر اشاره کرد:

- شرکت چوب پلاست چوپکس

- شرکت چوب پلاست دگینک وود

- شرکت چوب پلاست دنیز وود

- شرکت چوب پلاست آبنوس

- شرکت چوب پلاست رانکس

- شرکت چوب پلاست چوبسان

- شرکت چوب پلاست فیکا

- شرکت چوب پلاست دکسان

- شرکت چوب پلاست Wpc Plus (وابسته به ون وود)

- شرکت چوب پلاست پروفیل پلاست افرا (وابسته به توسکا)

- و غیره

در بالا لیستی از شرکت ها برای خرید چوب پلاست ارائه شده است (وودیانو کیفیت این شرکت ها را تایید یا تکذیب نمی کند و این شرکت ها صرفا جهت معرفی می باشند). بزودی برترین شرکت های مورد تایید وودیانو را در این بخش معرفی خواهیم کرد تا با آسودگی خاطر کامل اقدام به تیهه نیاز خود کنید.

قیمت چوب پلاست:

از آن جایی که تنوع و کیفیت محصولات تولیدی در این بخش بالا است نمی توان یک قیمت واحد را برای آن در نظر گرفت. برای اطلاع از قیمت چوب پلاست بهترین راه تماس با شرکت های تولید کننده است تا با توجه به نوع و کیفیت محصول مورد نظر، بهترین گزینه را انتخاب کنید.

خرید چوب پلاست:

خرید چوب پلاست:

برای خرید چوب پلاست هم می توانید به صورت حضوری و از شهرک صنعتی خاوران تهران نیاز خود را تامین کنید و هم می توانید مستقیم از خود شرکت های تولید کننده و فروشنده چوب پلاست خرید خود را انجام دهید.

در پایان هر نظر و سوالی در این زمینه دارید با ما در میان بگذارید. ما مشتاقانه پاسخگوی تمامی سوالات و نظرات ارزشمند تان خواهیم بود.

مطالب زیر را حتما مطالعه کنید

14 دیدگاه

به گفتگوی ما بپیوندید و دیدگاه خود را با ما در میان بگذارید.

خرید چوب پلاست:

خرید چوب پلاست:

وااااو! چقدر عالی بود! من خودم قبلا همچین مطالبی رو جمع آوری کردم میدونم چقدر وقت گیر و زمان بر هست تولید همچین محتوایی. خسته نباشید واقعا دستتون درد نکنه که همچین مطلب جامع و خوبی رو نوشتید؛ تو وب فارسی معمولا مطالب از جاهای دیگه میشه یا ترجمه های کم کیفیت است ولی برای شما اینطوری نبود. جالبه من کلمه چوب پلاست رو از تو صفحه اینستاگرام خودتون دیدم و سرچ کردم تو گوگل آموزشش رو هم تو سایت خودتون دیدم. بازم ممنون.

سلام. ممنون بابت نظر لطفی که دارید. خوشحالیم که این مطلب مورد توجه تون قرار گرفته. نظرات دلگرم کننده شما عزیزان تمام خستگی ارائه یک محتوای با کیفیت رو از تنمون خارج میکنه.

خسته نباشیداطلاعات کامل و جامعی بود ارزوی موفقیت را برای شما گرامیان دارم

سلام. ممنون. خوشحالیم که براتون مفید بوده.

WODIANO یکی از بهترین سایت های نجاری در جهان هست در این شکی نیست

سلام. سپاس از نظر لطفی که دارید.

سلام. خیلی مطالب مفیدی ارائه کردید.

لطف کنید برندهای داخلی رو بسته به کیفیت اولویت بندی کنید.

خیلی ممنون

سلام. بله ان شا الله بزودی در این رابطه ویدیوی آموزشی قرار میدیم.

سلام با پوزش

رتبه بندی تولیدکنندگان داخلی که در متن قید شده بر چه مبنایی است؟ وقتی در مورد کیفیت نظر نمیدهید، بهتر نبود بر اساس حروف الفبا حداقل اسامی رو میدادید.

سلام. مبناش بر اساس تجربه و تحلیل خودمون هست. در مورد کیفیت شون هم کامل در یک ویدیوی آموزشی مجزا توضیح خواهیم داد.

چقد بیان مطالبتون زیبا بود

سلام. ممنون از شما

تصاویری که استفاده کردین نمونه های داخلی هستن؟

سلام. خیر.